I.ダイとは何か?

金型は、さまざまな製造や工芸の工程で重要な道具である。正確な形をした物体で、通常は金属やその他の耐久性のある材料で作られています。

製造業では、金型は材料の成形や切断に使用される。例えば金属加工では、金属板から特定の形状を打ち抜くために金型を使用することができる。包装の型抜き工程では、紙、厚紙、プラスチックなどの材料を切断して、正確な形状の包装部品を作成するために使用されます。

II.型抜き工具と材料

A.利用可能な型抜き工具の種類は多様で専門的です。例えば、スチール・ルール・ダイスは、その耐久性と様々な材料を扱う能力で知られている。薄い鋼鉄の帯を目的の形に曲げ、土台に取り付けたものである。一方、ロータリーダイは大量生産に最適で、連続切断が可能です。フラットベッド ダイは、より複雑な形状に使用されることが多く、精密な切断が可能です。それぞれのタイプには独自の利点があり、パッケージング・プロジェクトの具体的な要件に基づいて選択されます。

B.パッケージの型抜きには、数多くの素材を使用することができる。紙と厚紙は、手頃な価格、リサイクル性、印刷のしやすさから、最も一般的な選択肢である。プラスチックフィルムも、その柔軟性と耐湿性から広く使われている。箔はエレガントさを加え、装飾目的にも使用できる。素材の選択は、包装される製品、希望する保護レベル、美的目標などの要因によって決まる。

C.型抜き工具を選ぶ際には、いくつかの特性を考慮する必要がある。長期間の使用と安定した性能を確保するためには、耐久性が重要である。工具の刃先の鋭さは、きれいな切り口と無駄を最小限に抑えるために不可欠です。切断される材料との適合性も、損傷や質の悪い切断を避けるために不可欠です。さらに、工具のセットアップとメンテナンスのしやすさは、全体的な生産性に影響します。

III.型抜き工程のステップ

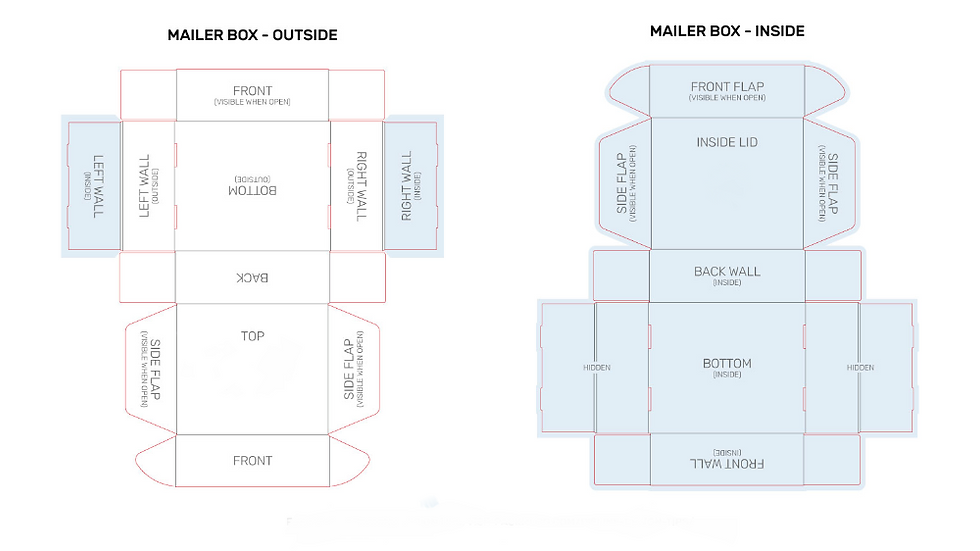

A.金型の設計は全工程の基礎です。熟練したエンジニアと設計者は、コンピュータ–CAD(Aided Design)ソフトウェアを使用して、希望する形状のデジタル・モデルを作成します。このモデルには、寸法、公差、特別な特徴やミシン目が考慮されています。最終的なカットピースがシームレスに組み合わされ、パッケージング要件を満たすためには、設計は正確でなければなりません。

B.金型と材料のセットアップとアライメントは重要なステップである。金型は慎重にダイ・カッティング・マシンに取り付けられ、材料は正確にマシンに送り込まれます。アライメントが少しでもずれると、カットが不正確になり、材料が無駄になり、生産が遅れます。先進的なダイ・カッティング・マシンは、正確な位置決めを確実にするため、自動アライメント・システムやセンサーを備えていることが多い。

C.ダイ・カッティング・マシンへの材料の供給には、スムーズで一貫性のあるメカニズムが必要です。これは、材料が適切な速度と張力で前進することを保証するローラーやコンベヤーなどの様々な供給システムによって達成することができます。不均一な供給は、曲がったカットやジャムの原因となります。

D.実際の型抜き作業では、型を使って素材に圧力をかけます。圧力は、材料を傷つけることなく、きれいで完全なカットができるように制御されます。油圧式、空気圧式、機械式など、機械によって圧力をかける方法は異なります。切断速度と力は、材料の厚さとデザインの複雑さに基づいて調整されます。

E.型抜きが完了した後、型から切断片を取り除く必要がある。これは、真空システム、エジェクター、または手作業で行われることが多い。除去の際、切断片が曲がったり破れたりしないように注意しなければならない。その後、切断された部品は選別、検査され、さらなる加工や組み立てのために準備されます。

IV.ダイカットの品質管理

A.検査方法は、型抜き製品の品質を保証する上で重要な役割を果たす。エッジの破れ、カットのズレ、形状の不揃いなど、目に見える欠陥がないかを目視でチェックする。また、寸法測定も行われ、切断された部品が指定された公差を満たしていることを確認します。さらに、用途によっては強度や機能性のテストも行われます。

B.寸法精度を維持することが最も重要である。望ましい寸法から少しでもずれると、包装部品の不適当な取り付けや、組み立て時の問題につながる可能性がある。品質管理対策には、一貫した結果を保証するために、型抜き機の定期的な較正や精密測定ツールの使用が含まれる。

C.欠陥のチェックは継続的なプロセスである。バリ、刻み目、不完全なカットなどの欠陥は、包装の品質と機能性を損なう可能性がある。これらの欠陥は、目視検査や、カメラやセンサーなどの高度な検査技術によって検出することができる。不良品は取り除かれるか、品質基準を満たすように再加工される。

V.包装における型抜きの応用

A.型抜きは、さまざまな包装製品の製造に広く使用されている。箱やカートンはおそらく最も一般的な用途であり、型抜きはカスタム形状、フラップ、クロージャーの作成に使用されます。ラベルやステッカーも型抜きすることで、ユニークなデザインやブランディング要素を加えることができます。さらに、包装された商品の整理と保護を強化するためのインサート、仕切り、その他の部品の作成にも型抜きが使用されます。

B.特定のパッケージング・シーンにおける型抜きの利点は数多くある。ユニークで人目を引くパッケージデザインを作ることができ、棚で製品を区別することができる。また、型抜き包装は、製品の周囲に正確にフィットすることで、保護を強化することもできる。さらに、素材の選択において柔軟性があり、さまざまな製品の特定のニーズに合わせてカスタマイズすることができます。

VI.ダイカットの課題と解決策

A.型抜きで直面する一般的な課題には、時間の経過に伴う金型の摩耗や破損があり、これが切断品質の低下につながります。これに対処するには、ダイの定期的なメンテナンスと交換が必要です。また、特殊な工具や技術を必要とするような、切断が困難な材料や複雑なデザインを扱うことも課題です。このような課題を克服するために、先進的なダイカッティング技術や材料が常に開発されています。

B.これらの課題を克服する方法としては、金型に高品質の素材を使用すること、摩擦や摩耗を減らすために適切な潤滑を行うこと、異なる素材やデザインの取り扱いに熟練したオペレーターを確保するために継続的にトレーニングを行うことなどが挙げられます。さらに、経験豊富なダイカッティング・サプライヤーやメーカーと協力することで、貴重な見識や解決策を得ることができる。

VII.包装用ダイカットの今後の動向

A.ダイカットの技術的進歩は今後も続くと予想される。自動化とデジタル化がより大きな役割を果たすようになり、より精密な制御、より迅速な生産、無駄の削減が可能になる。スマート・ダイ・カッティング・マシンは、工程を最適化するためにリアルタイムの監視や自己調整が可能になるかもしれない。

B.包装業界への影響は大きい。納期の短縮、カスタマイズ・オプションの増加、品質管理の向上が可能になる。さらに、環境負荷の低減に業界が注力する中、持続可能なダイカットの実践が重要性を増すでしょう。

結論結論

型抜き工程はパッケージングの重要な要素であり、高品質で機能的、そして視覚的に魅力的なパッケージング・ソリューションの作成を可能にします。様々なステップ、ツール、アプリケーション、そして課題と将来のトレンドを理解することで、パッケージングの専門家は十分な情報を得た上で決断を下し、型抜きが提供する多くの利点を活用することができます。ダイカッティング技術の絶え間ない進化は、それが今後何年にもわたってパッケージング業界において重要なツールであり続けることを保証します。