I. Wat is een dobbelsteen?

Een matrijs is een cruciaal gereedschap in verschillende productie- en ambachtelijke processen. Het is een precies gevormd voorwerp, meestal gemaakt van metaal of andere duurzame materialen.

In een productiecontext wordt een matrijs gebruikt om materialen vorm te geven of te snijden. In de metaalbewerking kan een matrijs bijvoorbeeld worden gebruikt om specifieke vormen uit metalen platen te stansen. Bij het stansproces in de verpakkingsindustrie wordt de matrijs gebruikt om nauwkeurig gevormde verpakkingsonderdelen te maken door door materialen als papier, karton of plastic te snijden.

II. Stansgereedschappen en -materialen

A. De soorten stansgereedschap die beschikbaar zijn, zijn divers en gespecialiseerd. Stalen duimstokken staan bijvoorbeeld bekend om hun duurzaamheid en hun vermogen om een verscheidenheid aan materialen te verwerken. Ze bestaan uit dunne stalen strips die in de gewenste vorm worden gebogen en op een basis worden gemonteerd. Rotatiematrijzen daarentegen zijn ideaal voor grote productieseries en bieden de mogelijkheid om continu te snijden. Vlakbedmatrijzen worden vaak gebruikt voor complexere vormen en zorgen voor precieze sneden. Elk type heeft zijn eigen unieke voordelen en wordt geselecteerd op basis van de specifieke vereisten van het verpakkingsproject.

B. Voor het stansen van verpakkingen kan een overvloed aan materialen worden gebruikt. Papier en karton zijn de meest gebruikte materialen omdat ze betaalbaar, recycleerbaar en gemakkelijk te bedrukken zijn. Plastic films worden ook veel gebruikt vanwege hun flexibiliteit en vochtbestendigheid. Folies voegen een vleugje elegantie toe en kunnen voor decoratieve doeleinden worden gebruikt. De materiaalkeuze hangt af van factoren zoals het te verpakken product, het gewenste beschermingsniveau en de esthetische doelen.

C. Bij het kiezen van stansgereedschap moet je rekening houden met verschillende eigenschappen. Duurzaamheid is cruciaal voor langdurig gebruik en consistente prestaties. De scherpte van de snijkanten van het gereedschap is essentieel voor zuivere sneden en minimaal afval. Compatibiliteit met het te snijden materiaal is ook van vitaal belang om schade of sneden van slechte kwaliteit te voorkomen. Daarnaast kan het instel- en onderhoudsgemak van het gereedschap de algehele productiviteit beïnvloeden.

III. De stappen van het stansproces

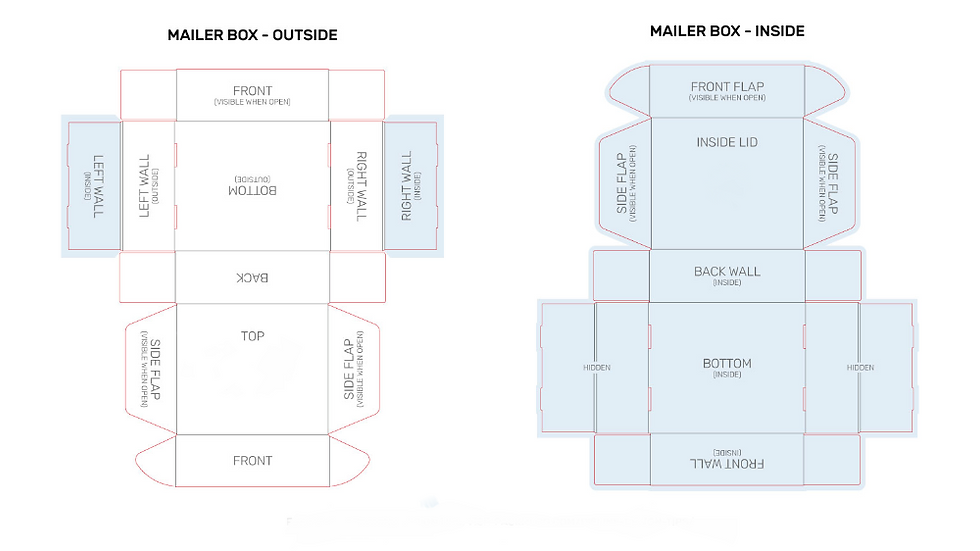

A. Het ontwerp van de matrijs is de basis van het hele proces. Bekwame ingenieurs en ontwerpers gebruiken computer–CAD-software om een digitaal model van de gewenste vorm te maken. Dit model houdt rekening met de afmetingen, toleranties en eventuele speciale kenmerken of perforaties. Het ontwerp moet nauwkeurig zijn om ervoor te zorgen dat de uiteindelijk uitgesneden stukken naadloos in elkaar passen en voldoen aan de verpakkingseisen.

B. De instelling en uitlijning van de matrijs en het materiaal zijn kritieke stappen. De matrijs wordt zorgvuldig geïnstalleerd in de stansmachine en het materiaal wordt nauwkeurig in de machine gevoerd. Een verkeerde uitlijning kan leiden tot onnauwkeurige sneden, materiaalverspilling en productievertragingen. Geavanceerde stansmachines hebben vaak geautomatiseerde uitlijnsystemen en sensoren om een nauwkeurige positionering te garanderen.

C. De invoer van het materiaal in de stansmachine vereist een soepel en consistent mechanisme. Dit kan worden bereikt met verschillende toevoersystemen, zoals rollen of transportbanden, die ervoor zorgen dat het materiaal met de juiste snelheid en spanning wordt toegevoerd. Ongelijkmatige invoer kan leiden tot scheve sneden of vastlopen.

D. Bij het eigenlijke stansen wordt druk uitgeoefend op het materiaal met behulp van de matrijs. De druk wordt gecontroleerd om een zuivere en volledige snede te garanderen zonder het materiaal te beschadigen. Verschillende machines gebruiken verschillende methoden om druk uit te oefenen, zoals hydraulische, pneumatische of mechanische systemen. De snijsnelheid en -kracht worden aangepast op basis van de materiaaldikte en de complexiteit van het ontwerp.

E. Nadat het stansen is voltooid, moeten de gesneden stukken uit de matrijs worden verwijderd. Dit gebeurt vaak met vacuümsystemen, uitwerpers of met de hand. Zorg ervoor dat de gesneden stukken tijdens het verwijderen niet buigen of scheuren. De gesneden stukken worden vervolgens gesorteerd, geïnspecteerd en klaargemaakt voor verdere verwerking of assemblage.

IV. Kwaliteitscontrole in stansen

A. Inspectiemethoden spelen een cruciale rol bij het garanderen van de kwaliteit van de gestanste producten. Visuele controles worden uitgevoerd om te zoeken naar zichtbare defecten zoals gescheurde randen, verkeerd uitgelijnde sneden of inconsistente vormen. Er worden ook afmetingen gemeten om te controleren of de gesneden stukken voldoen aan de gespecificeerde toleranties. Afhankelijk van de toepassing kunnen er ook testen op sterkte en functionaliteit worden uitgevoerd.

B. Het is van het grootste belang dat de afmetingen nauwkeurig worden aangehouden. Elke afwijking van de gewenste afmetingen kan leiden tot onjuiste montage van de verpakkingsonderdelen of tot problemen tijdens de assemblage. Kwaliteitscontrolemaatregelen omvatten regelmatige kalibratie van de stansmachine en het gebruik van precisiemeetgereedschap om consistente resultaten te garanderen.

C. Controleren op defecten is een continu proces. Defecten zoals bramen, inkepingen of onvolledige sneden kunnen de kwaliteit en functionaliteit van de verpakking in gevaar brengen. Deze defecten kunnen worden gedetecteerd door visuele inspecties, maar ook door geavanceerde inspectietechnologieën zoals camera's of sensoren. Stukken met gebreken worden verwijderd of opnieuw bewerkt om aan de kwaliteitsnormen te voldoen.

V. Toepassingen van stansen in verpakkingen

A. Stansen wordt veel gebruikt bij de productie van verschillende verpakkingsproducten. Dozen en kartonnen dozen zijn misschien wel de meest voorkomende toepassingen, waarbij stansen wordt gebruikt om aangepaste vormen, kleppen en sluitingen te maken. Etiketten en stickers kunnen ook worden gestanst om unieke ontwerpen en merkelementen toe te voegen. Daarnaast wordt stansen gebruikt voor het maken van inlegvellen, tussenschotten en andere onderdelen die de organisatie en bescherming van de verpakte goederen verbeteren.

B. De voordelen van stansen in specifieke verpakkingsscenario's zijn talrijk. Er kunnen unieke en opvallende verpakkingsontwerpen mee worden gemaakt die een product in het schap kunnen onderscheiden. Gestanste verpakkingen kunnen ook een betere bescherming bieden door precies rond het product te passen. Bovendien biedt het flexibiliteit op het gebied van materiaalkeuze en kan het worden aangepast aan de specifieke behoeften van verschillende producten.

VI. Uitdagingen en oplossingen in stansen

A. Enkele veel voorkomende uitdagingen bij het stansen zijn de slijtage van de matrijs na verloop van tijd, wat kan leiden tot een verminderde snijkwaliteit. Om dit aan te pakken, is regelmatig onderhoud en vervanging van de matrijs noodzakelijk. Een andere uitdaging is het omgaan met moeilijk te snijden materialen of complexe ontwerpen die gespecialiseerde gereedschappen of technieken vereisen. Er worden voortdurend geavanceerde stanstechnologieën en materialen ontwikkeld om deze uitdagingen te overwinnen.

B. Manieren om deze uitdagingen te overwinnen zijn onder andere het gebruik van hoogwaardige materialen voor de matrijs, de juiste smering om wrijving en slijtage te verminderen en voortdurende training van operators om ervoor te zorgen dat ze goed kunnen omgaan met verschillende materialen en ontwerpen. Daarnaast kan samenwerking met ervaren stansleveranciers en -fabrikanten waardevolle inzichten en oplossingen opleveren.

VII. Toekomstige trends in stansen voor verpakkingen

A. Technologische vooruitgang in stansen zal naar verwachting doorgaan. Automatisering en digitalisering zullen een grotere rol spelen, waardoor nauwkeurigere controle, snellere productie en minder afval mogelijk worden. Slimme stansmachines zijn mogelijk in staat tot real-time monitoring en zelfaanpassing om het proces te optimaliseren.

B. De impact op de verpakkingsindustrie zal aanzienlijk zijn. Snellere doorlooptijden, meer aanpassingsmogelijkheden en een betere kwaliteitscontrole zullen mogelijk worden. Bovendien zullen duurzame stanspraktijken aan belang winnen naarmate de industrie zich richt op het verminderen van de impact op het milieu.

VIII. Conclusie

Het stansproces is een kritisch onderdeel van verpakking en maakt het mogelijk om functionele en visueel aantrekkelijke verpakkingsoplossingen van hoge kwaliteit te creëren. Door de verschillende stappen, tools en toepassingen te begrijpen, evenals de uitdagingen en toekomstige trends, kunnen verpakkingsprofessionals weloverwogen beslissingen nemen en voordeel halen uit de vele voordelen die stansen biedt. De voortdurende evolutie van de stanstechnologie zal ervoor zorgen dat het nog jarenlang een vitaal hulpmiddel blijft in de verpakkingsindustrie.