I. Qu'est-ce qu'un dé ?

Une matrice est un outil essentiel dans divers processus de fabrication et d'artisanat. Il s'agit d'un objet de forme précise, généralement en métal ou en d'autres matériaux durables.

Dans un contexte de fabrication, une matrice est utilisée pour façonner ou couper des matériaux. Par exemple, dans le domaine de la métallurgie, une matrice peut être utilisée pour découper des formes spécifiques dans des feuilles de métal. Dans le processus de découpe de l'emballage, elle est utilisée pour créer des composants d'emballage de forme précise en découpant des matériaux tels que le papier, le carton ou le plastique.

II. Outils et matériaux de découpage

A. Les types d'outils de découpe disponibles sont divers et spécialisés. Les emporte-pièces en acier, par exemple, sont réputés pour leur durabilité et leur capacité à traiter une grande variété de matériaux. Elles sont constituées de fines bandes d'acier pliées dans la forme souhaitée et montées sur une base. Les matrices rotatives, quant à elles, sont idéales pour les gros volumes de production et permettent une découpe en continu. Les matrices à plat sont souvent utilisées pour des formes plus complexes et permettent des coupes précises. Chaque type a ses propres avantages et est choisi en fonction des exigences spécifiques du projet d'emballage.

B. Une multitude de matériaux peuvent être utilisés pour la découpe d'emballages. Le papier et le carton sont les choix les plus courants en raison de leur prix abordable, de leur recyclabilité et de leur facilité d'impression. Les films plastiques sont également largement utilisés pour leur flexibilité et leur résistance à l'humidité. Les feuilles ajoutent une touche d'élégance et peuvent être utilisées à des fins décoratives. Le choix des matériaux dépend de facteurs tels que le produit à emballer, le niveau de protection souhaité et les objectifs esthétiques.

C. Lors du choix des outils de découpe, plusieurs caractéristiques doivent être prises en compte. La durabilité est essentielle pour garantir une utilisation à long terme et des performances constantes. L'affûtage des arêtes de l'outil est essentiel pour obtenir des coupes nettes et minimiser les déchets. La compatibilité avec le matériau à découper est également essentielle pour éviter les dommages ou les découpes de mauvaise qualité. En outre, la facilité de réglage et d'entretien des outils peut avoir un impact sur la productivité globale.

III. Étapes du processus de découpage

A. La conception de la matrice est à la base de tout le processus. Des ingénieurs et des concepteurs qualifiés utilisent des–Un logiciel de conception assistée (CAO) permet de créer un modèle numérique de la forme souhaitée. Ce modèle tient compte des dimensions, des tolérances et de toute caractéristique ou perforation spéciale. La conception doit être précise pour que les pièces coupées s'emboîtent parfaitement et répondent aux exigences de l'emballage.

B. Le réglage et l'alignement de la matrice et du matériau sont des étapes critiques. La matrice est soigneusement installée dans la machine de découpe et le matériau est introduit dans la machine avec précision. Tout défaut d'alignement peut entraîner des coupes imprécises, un gaspillage de matériaux et des retards de production. Les machines de découpe avancées sont souvent dotées de systèmes d'alignement automatisés et de capteurs qui garantissent un positionnement précis.

C. L'alimentation du matériau dans la machine de découpe nécessite un mécanisme souple et cohérent. Cela peut être réalisé grâce à différents systèmes d'alimentation, tels que des rouleaux ou des convoyeurs, qui garantissent que le matériau avance à la bonne vitesse et à la bonne tension. Une alimentation irrégulière peut entraîner des coupes de travers ou des bourrages.

D. L'opération de découpe proprement dite consiste à appliquer une pression sur le matériau à l'aide de la matrice. La pression est contrôlée pour assurer une coupe nette et complète sans endommager le matériau. Différentes machines utilisent différentes méthodes pour appliquer la pression, telles que des systèmes hydrauliques, pneumatiques ou mécaniques. La vitesse et la force de coupe sont ajustées en fonction de l'épaisseur du matériau et de la complexité de la conception.

E. Une fois le découpage terminé, il est nécessaire de retirer les pièces découpées de la matrice. Cette opération est souvent réalisée à l'aide de systèmes d'aspiration, d'éjecteurs ou par manipulation manuelle. Il faut veiller à ne pas plier ou déchirer les pièces découpées lors du retrait. Les pièces découpées sont ensuite triées, inspectées et préparées en vue d'un traitement ou d'un assemblage ultérieur.

IV. Contrôle de la qualité du découpage

A. Les méthodes d'inspection jouent un rôle essentiel pour garantir la qualité des produits découpés. Des contrôles visuels sont effectués pour détecter tout défaut visible, tel que des bords déchirés, des coupes mal alignées ou des formes incohérentes. Des mesures dimensionnelles sont également effectuées pour vérifier que les pièces découpées respectent les tolérances spécifiées. En outre, des tests de résistance et de fonctionnalité peuvent être effectués en fonction de l'application.

B. Le maintien de la précision des dimensions est de la plus haute importance. Tout écart par rapport aux dimensions souhaitées peut entraîner une mauvaise adaptation des composants de l'emballage ou des problèmes lors de l'assemblage. Les mesures de contrôle de la qualité comprennent l'étalonnage régulier de la machine de découpe et l'utilisation d'outils de mesure de précision pour garantir des résultats cohérents.

C. Le contrôle des défauts est un processus continu. Les défauts tels que les bavures, les entailles ou les coupes incomplètes peuvent compromettre la qualité et la fonctionnalité de l'emballage. Ces défauts peuvent être détectés par des inspections visuelles, ainsi que par des technologies d'inspection avancées telles que des caméras ou des capteurs. Les pièces défectueuses sont retirées ou retravaillées pour répondre aux normes de qualité.

V. Applications du découpage à l'emporte-pièce dans l'emballage

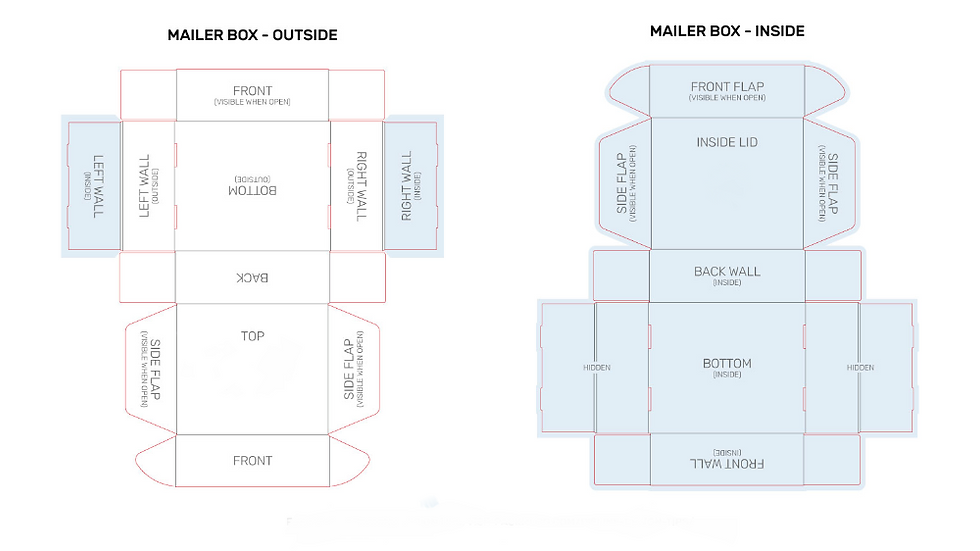

A. Le découpage à l'emporte-pièce est largement utilisé dans la production de divers produits d'emballage. Les boîtes et les cartons sont peut-être les applications les plus courantes, où la découpe est utilisée pour créer des formes, des rabats et des fermetures sur mesure. Les étiquettes et les autocollants peuvent également être découpés à l'emporte-pièce pour ajouter des motifs et des éléments de marque uniques. En outre, la découpe est utilisée pour créer des inserts, des cloisons et d'autres composants qui améliorent l'organisation et la protection des produits emballés.

B. Les avantages de la découpe à l'emporte-pièce dans des scénarios d'emballage spécifiques sont nombreux. Elle permet de créer des emballages uniques et accrocheurs qui distinguent un produit dans les rayons. Les emballages découpés à l'emporte-pièce peuvent également offrir une meilleure protection en s'adaptant précisément au produit. En outre, il offre une certaine souplesse en termes de sélection des matériaux et peut être personnalisé pour répondre aux besoins spécifiques de différents produits.

VI. Défis et solutions en matière de découpage

A. L'usure de la matrice au fil du temps, qui peut entraîner une diminution de la qualité de la découpe, fait partie des problèmes courants rencontrés dans le domaine du découpage. Pour y remédier, il est nécessaire d'entretenir et de remplacer régulièrement la matrice. Un autre défi consiste à traiter des matériaux difficiles à découper ou des conceptions complexes qui peuvent nécessiter des outils ou des techniques spécialisés. Des technologies et des matériaux de découpe avancés sont constamment mis au point pour relever ces défis.

B. Pour surmonter ces difficultés, il convient d'utiliser des matériaux de haute qualité pour la matrice, d'assurer une lubrification adéquate pour réduire les frottements et l'usure, et de dispenser une formation continue aux opérateurs pour s'assurer qu'ils sont capables de manipuler des matériaux et des modèles différents. En outre, la collaboration avec des fournisseurs et des fabricants de matrices de découpe expérimentés peut apporter des idées et des solutions précieuses.

VII. Tendances futures en matière de découpage d'emballages

A. Les progrès technologiques dans le domaine du découpage à l'emporte-pièce devraient se poursuivre. L'automatisation et la numérisation joueront un rôle plus important, permettant un contrôle plus précis, une production plus rapide et une réduction des déchets. Les machines de découpe intelligentes peuvent être capables de surveiller en temps réel et de s'auto-ajuster pour optimiser le processus.

B. L'impact sur l'industrie de l'emballage sera important. Des délais d'exécution plus rapides, des options de personnalisation plus nombreuses et un meilleur contrôle de la qualité seront possibles. En outre, les pratiques de découpe durables gagneront en importance, car l'industrie se concentre sur la réduction de l'impact sur l'environnement.

VIII. Conclusion

Le processus de découpe est un élément essentiel de l'emballage, qui permet de créer des solutions d'emballage de haute qualité, fonctionnelles et visuellement attrayantes. En comprenant les différentes étapes, les outils et les applications, ainsi que les défis et les tendances futures, les professionnels de l'emballage peuvent prendre des décisions éclairées et profiter des nombreux avantages qu'offre la découpe. L'évolution continue de la technologie de découpe garantira qu'elle reste un outil essentiel dans l'industrie de l'emballage pour les années à venir