I. O que é um dado?

Um molde é uma ferramenta crucial em vários processos de fabrico e artesanato. Trata-se de um objeto com uma forma precisa, normalmente feito de metal ou de outros materiais duráveis.

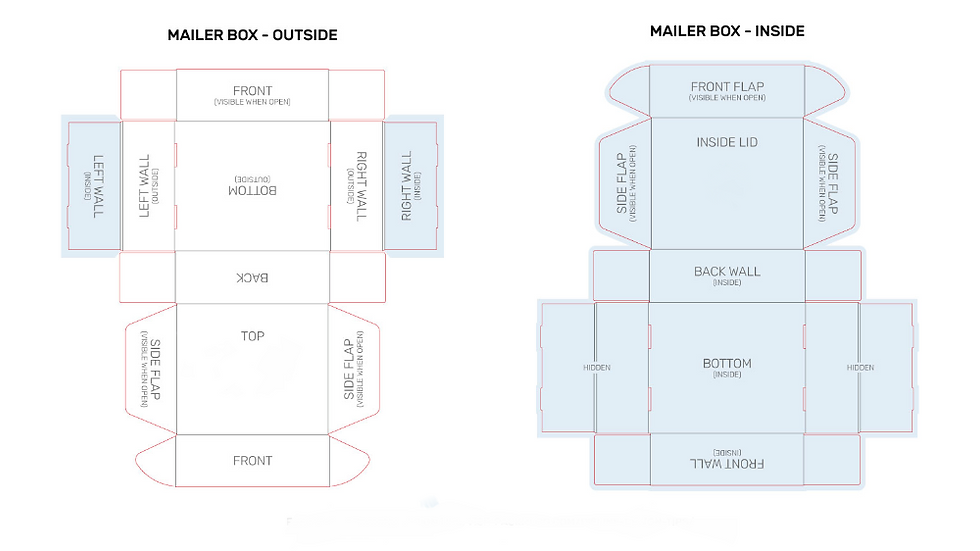

Num contexto de fabrico, uma matriz é utilizada para moldar ou cortar materiais. Por exemplo, na metalomecânica, um molde pode ser utilizado para estampar formas específicas de folhas de metal. No processo de corte e vinco em embalagens, é utilizado para criar componentes de embalagens com formas precisas, cortando materiais como papel, cartão ou plástico.

II. Ferramentas e materiais de corte e vinco

A. Os tipos de ferramentas de corte e vinco disponíveis são diversos e especializados. As matrizes de aço, por exemplo, são conhecidas pela sua durabilidade e capacidade de lidar com uma variedade de materiais. Consistem em tiras finas de aço dobradas na forma desejada e montadas numa base. As matrizes rotativas, por outro lado, são ideais para produções de grande volume e oferecem um corte contínuo. As matrizes planas são frequentemente utilizadas para formas mais complexas e proporcionam cortes precisos. Cada tipo tem as suas vantagens únicas e é selecionado com base nos requisitos específicos do projeto de embalagem.

B. Pode ser utilizada uma grande variedade de materiais para o corte e vinco de embalagens. O papel e o cartão são as escolhas mais comuns devido ao seu preço acessível, à sua capacidade de reciclagem e à facilidade de impressão. As películas de plástico são também muito utilizadas devido à sua flexibilidade e resistência à humidade. As folhas de alumínio dão um toque de elegância e podem ser utilizadas para fins decorativos. A seleção dos materiais depende de factores como o produto a embalar, o nível de proteção pretendido e os objectivos estéticos.

C. Ao escolher ferramentas de corte e vinco, é necessário ter em conta várias caraterísticas. A durabilidade é crucial para garantir uma utilização a longo prazo e um desempenho consistente. A nitidez das arestas da ferramenta é essencial para obter cortes limpos e um desperdício mínimo. A compatibilidade com o material que está a ser cortado também é vital para evitar danos ou cortes de má qualidade. Para além disso, a facilidade de configuração e manutenção das ferramentas pode ter impacto na produtividade global.

III. Etapas do processo de corte e vinco

A. O desenho da matriz é a base de todo o processo. Engenheiros e projectistas qualificados utilizam computadores–O software de desenho assistido (CAD) cria um modelo digital da forma pretendida. Este modelo tem em conta as dimensões, as tolerâncias e quaisquer caraterísticas especiais ou perfurações. O design deve ser preciso para garantir que as peças finais cortadas se encaixam perfeitamente e cumprem os requisitos da embalagem.

B. A configuração e o alinhamento da matriz e do material são passos críticos. A matriz é cuidadosamente instalada na máquina de corte e o material é introduzido na máquina com precisão. Qualquer desalinhamento pode levar a cortes incorrectos, desperdício de material e atrasos na produção. As máquinas de corte e vinco avançadas têm frequentemente sistemas de alinhamento automático e sensores para garantir um posicionamento exato.

C. A alimentação do material na máquina de corte e vinco requer um mecanismo suave e consistente. Isto pode ser conseguido através de vários sistemas de alimentação, tais como rolos ou transportadores, que asseguram que o material avança à velocidade e tensão corretas. Uma alimentação irregular pode resultar em cortes tortos ou encravamentos.

D. A operação de corte e vinco propriamente dita consiste em aplicar pressão sobre o material utilizando a matriz. A pressão é controlada para assegurar um corte limpo e completo sem danificar o material. As diferentes máquinas utilizam diferentes métodos de aplicação de pressão, tais como sistemas hidráulicos, pneumáticos ou mecânicos. A velocidade e a força de corte são ajustadas com base na espessura do material e na complexidade do projeto.

E. Após a conclusão do corte na matriz, é necessário retirar as peças cortadas da matriz. Esta operação é frequentemente efectuada através de sistemas de vácuo, ejectores ou manuseamento manual. Deve ter-se o cuidado de evitar dobrar ou rasgar as peças cortadas durante a remoção. As peças cortadas são então selecionadas, inspeccionadas e preparadas para processamento ou montagem posterior.

IV. Controlo de qualidade no corte e vinco

A. Os métodos de inspeção desempenham um papel fundamental para garantir a qualidade dos produtos cortados sob pressão. São efectuados controlos visuais para detetar quaisquer defeitos visíveis, tais como arestas rasgadas, cortes desalinhados ou formas incoerentes. São também efectuadas medições dimensionais para verificar se as peças cortadas cumprem as tolerâncias especificadas. Além disso, podem ser efectuados testes de resistência e funcionalidade, dependendo da aplicação.

B. A manutenção da exatidão das dimensões é da maior importância. Qualquer desvio em relação às dimensões pretendidas pode conduzir a um encaixe incorreto dos componentes da embalagem ou a problemas durante a montagem. As medidas de controlo da qualidade incluem a calibração regular da máquina de corte e vinco e a utilização de ferramentas de medição de precisão para garantir resultados consistentes.

C. O controlo dos defeitos é um processo contínuo. Defeitos como rebarbas, cortes ou cortes incompletos podem comprometer a qualidade e a funcionalidade da embalagem. Estes defeitos podem ser detectados através de inspecções visuais, bem como através de tecnologias de inspeção avançadas, tais como câmaras ou sensores. Quaisquer peças defeituosas são removidas ou retrabalhadas para cumprir os padrões de qualidade.

V. Aplicações do corte e vinco na embalagem

A. O corte e vinco é amplamente utilizado na produção de vários produtos de embalagem. As caixas e os cartões são talvez as aplicações mais comuns, em que o corte e vinco é utilizado para criar formas, abas e fechos personalizados. As etiquetas e os autocolantes também podem ser cortados para acrescentar desenhos únicos e elementos de marca. Além disso, o corte e vinco é utilizado na criação de inserções, divisórias e outros componentes que melhoram a organização e a proteção dos produtos embalados.

B. As vantagens do corte e vinco em cenários de embalagem específicos são numerosas. Permite a criação de designs de embalagem únicos e apelativos que podem distinguir um produto na prateleira. As embalagens cortadas sob pressão podem também proporcionar uma proteção reforçada, ajustando-se com precisão ao produto. Além disso, oferece flexibilidade em termos de seleção de materiais e pode ser personalizada para satisfazer as necessidades específicas de diferentes produtos.

VI. Desafios e soluções no corte e vinco

A. Alguns desafios comuns enfrentados no corte por matriz incluem o desgaste da matriz ao longo do tempo, o que pode levar a uma redução da qualidade do corte. Para resolver este problema, é necessária uma manutenção regular e a substituição da matriz. Outro desafio é lidar com materiais difíceis de cortar ou com desenhos complexos que podem exigir ferramentas ou técnicas especializadas. Estão constantemente a ser desenvolvidas tecnologias avançadas de corte e materiais para ultrapassar estes desafios.

B. As formas de ultrapassar estes desafios incluem a utilização de materiais de alta qualidade para a matriz, uma lubrificação adequada para reduzir a fricção e o desgaste, e a formação contínua dos operadores para garantir que estão habilitados a manusear diferentes materiais e designs. Para além disso, a colaboração com fornecedores e fabricantes experientes em corte e vinco pode fornecer informações e soluções valiosas.

VII. Tendências futuras no corte e vinco para embalagens

A. Prevê-se que os avanços tecnológicos no corte e vinco continuem. A automatização e a digitalização desempenharão um papel mais importante, permitindo um controlo mais preciso, uma produção mais rápida e a redução do desperdício. As máquinas de corte e vinco inteligentes podem ser capazes de monitorizar e auto-ajustar em tempo real para otimizar o processo.

B. O impacto na indústria da embalagem será significativo. Será possível obter tempos de execução mais rápidos, mais opções de personalização e um melhor controlo de qualidade. Além disso, as práticas sustentáveis de corte e vinco ganharão importância à medida que a indústria se concentra na redução do impacto ambiental.

VIII. Conclusão

O processo de corte e vinco é um componente crítico da embalagem, permitindo a criação de soluções de embalagem de alta qualidade, funcionais e visualmente apelativas. Ao compreender os vários passos, ferramentas e aplicações, bem como os desafios e as tendências futuras, os profissionais da embalagem podem tomar decisões informadas e tirar partido das muitas vantagens que o corte e vinco oferece. A evolução contínua da tecnologia de corte e vinco irá garantir que esta continue a ser uma ferramenta vital na indústria da embalagem durante os próximos anos